کنترل کف یکی از عناصر کلیدی برای بهبود فرآیند تولید در بسیاری از صنایع به شمار میرود؛ از جمله: محافظت از محصولات کشاورزی، نفت و گاز، خمیر و کاغذ، فرآوری شیمیایی، تصفیه فاضلاب، بازیافت، نساجی و چرم، صنایع غذایی و نوشیدنیها، و محصولات شوینده.

ضد کف سبب کارآمدتر شدن تولید، تمیز تر شدن فرایند ها و با ارتقا کیفیت محصولات می شود. عوامل کنترل کف همچنین به تولید پایدارتر کمک میکنند؛ از طریق کاهش مصرف آب و انرژی و تسهیل فرآیند بازیافت.

ضد کف چیست؟

آنتی فوم یا ضد کف نوعی ماده شیمیایی است که با از بین بردن پایداری کف، موجب ترکیدن و حذف آن میشود. این ترکیبات بهطور ویژه برای جلوگیری از ایجاد یا کاهش کف در فرآیندهای صنعتی و تولیدی مورد استفاده قرار میگیرند. آنتی فومها در انواع مختلفی مانند نوع خوراکی، سیلیکونی، غیر سیلیکونی و الکلی تولید میشوند و هرکدام کاربرد خاص خود را دارند.

در صورت نیاز به مشاوره یا خرید انواع آنتی فوم، کارشناسان فروش بنیان شیمی همگام صنعت آماده ارائه خدمات و تأمین ضد کف ها و سایر محصولات مشابه هستند.

انواع ضد کف:

- ضد کف سیلیکونی

- ضد کف های غیر سیلیکونی

- ضد کف های خوراکی

چرا از بنیان شیمی همگام صنعت ضد کف بخریم؟

کیفیت این محصول طبق ویدیو و آزمایش انجام شده قابل مشاهده می باشد. هم چنین می توانید نمونه ای به عنوان تست دریافت کنید. علاوه بر آن می توانید با تیم فروش بنیان شیمی همگام صنعت تماس بگیرید.

در این آزمایش، کارایی محلول ۱ درصد ضد کف بنیان شیمی همگام صنعت با برند اولتراکم مورد بررسی قرار گرفت. برای انجام تست، ظرف مزور ۲۵۰ میلیلیتری حاوی کف آماده شد.

در ادامه، تنها با افزودن حدود ۳ میلیلیتر از محلول آنتیفوم ۱ درصد، مشاهده میشود که کف بهطور کامل از بین رفته و هیچ اثری از آن در ظرف باقی نمانده است.

برای بررسی پایداری عملکرد، در مرحله دوم با ایجاد تلاطم دستی در محلول، شرایط تحریک کفزایی را شبیهسازی کردیم. همانطور که قابل مشاهده است، حتی پس از ایجاد تلاطم نیز، کف دوباره تولید نشد و سطح کاملاً پایدار و بدون کف باقی ماند.

✅ اگر بهدنبال ضد کف قوی، با پخشپذیری سریع و عملکرد مؤثر هستید، اولتراکم انتخابی مطمئن است.

📞 برای دریافت نمونه رایگان همین حالا با ما تماس بگیرید.

مزایای استفاده از ضد کف

1. افزایش بهرهوری در فرآیندهای صنعتی

-

جلوگیری از اختلال در فرآیند تولید بهدلیل ایجاد کف

-

حفظ سرعت خطوط تولید، بهویژه در پرکنها و سیستمهای بستهبندی

2. صرفهجویی در هزینهها

-

کاهش اتلاف مواد اولیه و زمان ناشی از توقف خطوط

-

کاهش مصرف انرژی و جلوگیری از خرابی تجهیزات ناشی از کف

3. بهبود کیفیت نهایی محصول

-

جلوگیری از باقیماندن حباب یا کف در محصولات نهایی (مانند رنگ، شوینده، مواد غذایی و دارویی)

-

افزایش شفافیت، خلوص و یکنواختی محصول

4. افزایش ایمنی محیط کار

-

جلوگیری از سرریز و پاشش کف که ممکن است باعث لغزش یا آسیب تجهیزات شود

-

کنترل بهتر فرآیندهای حساس، بهویژه در صنایع شیمیایی و پتروشیمی

5. سازگاری با محیط زیست (در انواع غیرسمی و خوراکی)

-

آنتی فوم های خوراکی و زیستتخریبپذیر برای صنایع غذایی، دارویی و تصفیه فاضلاب مناسب هستند

-

جلوگیری از انتقال کف به محیط زیست یا فاضلاب صنعتی

6. تنوع در انواع و کاربردها

-

موجود در انواع سیلیکونی، غیر سیلیکونی، پایه روغنی

-

قابل استفاده در صنایع متنوع: شوینده، کاغذ، نساجی، رنگسازی، نفت و گاز، تصفیهخانهها و…

فوم (کف) چیست؟

فوم یا کف، به پراکندگی نسبتاً پایدار گاز در یک مایع گفته میشود. این پدیده معمولاً در طول فرآیندهای شیمیایی یا تولید مایعات بهطور ناخواسته به وجود میآید. تشکیل فوم میتواند مشکلات متعددی در محیطهای صنعتی ایجاد کند؛ از جمله کاهش حجم مفید تجهیزات، ایجاد بینظمی در فرآیند تولید و کاهش بازده عملکرد.

در بسیاری از فرآیندها، فوم بهعنوان یک مزاحم شناخته میشود و لازم است بهطور مؤثر کنترل یا حذف شود.

علت بهوجود آمدن فوم (کف) در مایعات صنعتی

فوم یا کف به پدیدهای گفته میشود که در آن، حبابهای گاز (معمولاً هوا) درون یک مایع شکل گرفته و بهصورت پایدار باقی میمانند. این پدیده میتواند مشکلات متعددی در فرآیندهای تولیدی و شیمیایی ایجاد کند، از جمله کاهش راندمان تجهیزات، کاهش حجم مفید مخازن و ایجاد اختلال در کیفیت نهایی محصول.

دلایل رایج ایجاد فوم:

ورود هوا به مایع میتواند در مراحل مختلف فرآیند اتفاق بیفتد. برخی از مهمترین دلایل آن عبارتاند از:

-

هم زدن یا مخلوط کردن شدید که باعث ورود مکانیکی هوا به داخل مایع میشود.

-

مرطوب سازی ترکیبات جامد مانند رنگدانهها یا مواد پرکننده که موجب حبس هوا در بافت مایع میگردد.

-

فرآیند های کاربردی مانند غلطکزنی، اسپری یا چاپ که بهصورت مستقیم باعث ورود هوا به سیستم میشوند.

-

پوشش دهی سطوح متخلخل که سبب کشیدهشدن هوا به داخل مایع میگردد.

-

واکنش های شیمیایی ثانویه، مثل واکنش بین ایزوسیانات و آب که در آن گاز بهصورت شیمیایی تولید می شود.

مراحل شکلگیری و تکامل فوم

در مراحل اولیه، حبابهای بزرگ گاز در مایع به شکل کروی در سطح ظاهر میشوند. در این وضعیت، مقدار مایع داخل فوم زیاد است و اصطلاحاً به آن کف مرطوب گفته میشود. این حبابها توسط لایههای ضخیم مایع احاطه شدهاند و ساختار پایداری دارند.

با گذشت زمان، تحت تأثیر نیروی جاذبه، بخشی از مایع فوم به سمت پایین کشیده میشود (پدیدهای به نام زهکشی فوم). در نتیجه، حجم گاز نسبت به مایع افزایش یافته و حبابها از حالت کروی به چندوجهی تبدیل میشوند. این مرحله را فوم خشک مینامند.

در فوم خشک، ضخامت دیوارههای حباب به حدود ۱۰۰ نانومتر میرسد. با وجود نازکی این لایهها، پایداری فوم همچنان حفظ میشود، چراکه مولکولهای فعال سطحی یا سورفکتانتها، ساختار فوم را بهصورت کشسان پوشش میدهند و مانع از فروپاشی آن میشوند.

ضد کف سیلیکونی

ضد کف محیط گرم

ضد کف خوراکی

ضد کف خوراکی

کاربرد های ضد کف:

آنتی فوم ها در طیف گستردهای از صنایع و فرآیندها کاربرد دارند، از جمله:

- تصفیه آب و فاضلاب:برای جلوگیری از تشکیل کف در مخازن و واحدهای تصفیه.

- تولید مواد شیمیایی:در فرآیندهای تولید مواد شوینده، رنگها، چسبها و سایر مواد شیمیایی.

- صنعت نفت و گاز:در فرآیندهای استخراج، پالایش و حمل و نقل نفت و گاز.

- صنایع غذایی:در فرآیندهای پخت و پز، تولید نوشیدنیها و سایر فرآیندهای تولید مواد غذایی.

- صنایع کاغذسازی:در تولید خمیر کاغذ و کاغذ.

- صنایع دارویی:در تولید داروها و فرآوردههای دارویی.

- صنایع رنگ و رزین:در تولید انواع رنگها، پوششها و رزینها.

- صنایع چسب:در تولید انواع چسبها.

- صنایع شوینده:در تولید مواد شوینده و پاککنندهها.

- صنایع نساجی:در فرآیندهای رنگرزی و تکمیل پارچه.

- صنایع ساختمان:در تولید سیمان، بتن و سایر مصالح ساختمانی.

برای انتخاب ضد کف به چه نکاتی توجه کنیم؟

-

نوع فرآیند:

با توجه به نوع فرآیند صنعتی و مواد موجود، ضد کف مناسب انتخاب شود.

-

نوع کف:

آنتی فوم باید به گونهای انتخاب شود که بتواند کف ایجاد شده را به طور موثری کنترل کند.

-

شرایط محیطی:

دمای محیط، pH و سایر شرایط محیطی باید در انتخاب آنتی فوم مد نظر قرار گیرند.

-

سازگاری با مواد:

ضد کف باید با سایر مواد موجود در فرآیند سازگار باشد و هیچ گونه اثر نامطلوبی بر روی کیفیت محصول نهایی نداشته باشد.

تفاوت ضد کف و کاهنده کف چیست؟

هرچند بسیاری افراد «ضد کف» و «کاهنده کف» را یکسان میدانند، اما در صنایع تفاوت مهمی میان این دو وجود دارد:

-

ضد کف (Anti-foam):

موادی هستند که بهصورت پیشگیرانه عمل میکنند و مانع از تشکیل و پایداری کف در مایعات میشوند. این مواد قبل از ایجاد کف به فرایند اضافه میشوند و اجازه نمیدهند حبابها پایدار شده و گسترش پیدا کنند. -

کاهنده کف (Defoamer یا Foam suppressant):

موادی هستند که برای از بین بردن کف موجود به کار میروند. آنها با از بین بردن حبابهای شکلگرفته یا کاهش پایداری آنها، باعث فروپاشی سریع کف میشوند.

27+3 کاربرد اصلی ضد کف در یک نگاه

مرور سریع کاربردهای ضد کف در صنایع مختلف:

-

جلوگیری از کف در پاستوریزاسیون شیر

-

حذف کف در تولید آبمیوه و نوشابه

-

کنترل کف در پخت رب، سس و کنسرو

-

کاهش کف در شستوشوی سبزیجات

-

جلوگیری از سرریز در بستهبندی مایعات خوراکی

-

کنترل کف در تخمیر دارویی و زیستفناوری

-

جلوگیری از خفگی محیط کشت سلولی

-

کاهش کف در تولید مکملهای مایع

-

حذف کف در استخراج آنزیمها

-

کنترل کف در حوضچههای تصفیه فاضلاب

-

جلوگیری از کف در واحدهای لجن فعال

-

کاهش کف در فیلترهای صنعتی

-

کنترل کف در گل حفاری چاه نفت

-

حذف کف در برج تقطیر پالایشگاه

-

استفاده در سیستمهای تزریق شیمیایی

-

جلوگیری از حباب در رنگ و رزین

-

افزایش کیفیت پوششهای صنعتی

-

حذف کف در جوهر چاپ

-

کنترل کف در خمیر کاغذ

-

بهبود سطح کاغذ چاپی

-

حذف کف در بازیافت کاغذ

-

کنترل کف در رنگرزی و تکمیل نساجی

-

کاهش لکه در عملیات شستوشو

-

تنظیم کف در شویندههای خانگی و صنعتی

-

جلوگیری از اختلال در شستشوی خودکار

-

حذف حباب در بتن و ملات

-

افزایش مقاومت سازههای بتنی

-

حذف کف در مرکب چاپ

-

جلوگیری از گرفتگی نازل سمپاش

-

افزایش دقت در ماشینکاری فلزات

آیا تأمین کننده برتر ضد کف سیلیکونی را می شناسید؟

بنیان شیمی همگام صنعت اولتراکم یکی از پیشروترین تأمینکنندگان آنتی فوم برای کسبوکارهای مختلف در ایران است. این شرکت تولید کننده ضد کف در ایران می باشد. این جادوی شیمیایی، آنتی فوم ساخت ایران این امکان را فراهم میکند که با هزینهای اندک، در بسیاری از صنایع و فرآیندها، محصولی مؤثر و کارآمد ارائه شود. با ما تماس بگیرید تا نمونهای از محصول آنتی فوم سیلیکونی برای شما فراهم کنیم.

نتیجهگیری

آنتی فومها یا ضد کفها یکی از مواد ضروری در بسیاری از صنایع هستند که به جلوگیری از تشکیل کف و بهبود عملکرد فرآیندهای تولید کمک میکنند. انتخاب نوع مناسب آنتی فوم بسته به نیازهای خاص هر صنعت و فرآیند بسیار مهم است. آنتی فومهای سیلیکونی برای صنایع سنگین و پیچیده مانند صنایع شیمیایی، نفت و گاز مناسب هستند، در حالی که آنتی فومهای غیر سیلیکونی در صنایع حساستری مانند غذایی و دارویی ارجحیت دارند. استفاده از آنتی فومها نه تنها به بهبود کیفیت محصول نهایی کمک میکند، بلکه به حفظ کارایی فرآیند تولید و کاهش هزینهها نیز میانجامد.

تماس با ما برای دریافت مشاوره و نمونه رایگان

شرکت بنیان شیمی همگام صنعت با برند اولتراکم، آماده است تا شما را در انتخاب و خرید مناسبترین ضد کف برای کسبوکار خود همراهی کند. اگر به دنبال کیفیت بالا، قیمت مناسب، و پشتیبانی تخصصی هستید، با ما تماس بگیرید.

1. ضد کف یا آنتی فوم چیست و چه کاربردی دارد؟

ضد کف یا آنتی فوم مادهای شیمیایی است که برای جلوگیری از تشکیل کف یا از بین بردن آن در فرآیندهای صنعتی استفاده میشود. این ماده باعث بهبود عملکرد تجهیزات، افزایش بهرهوری و کاهش هزینههای تولید میشود.

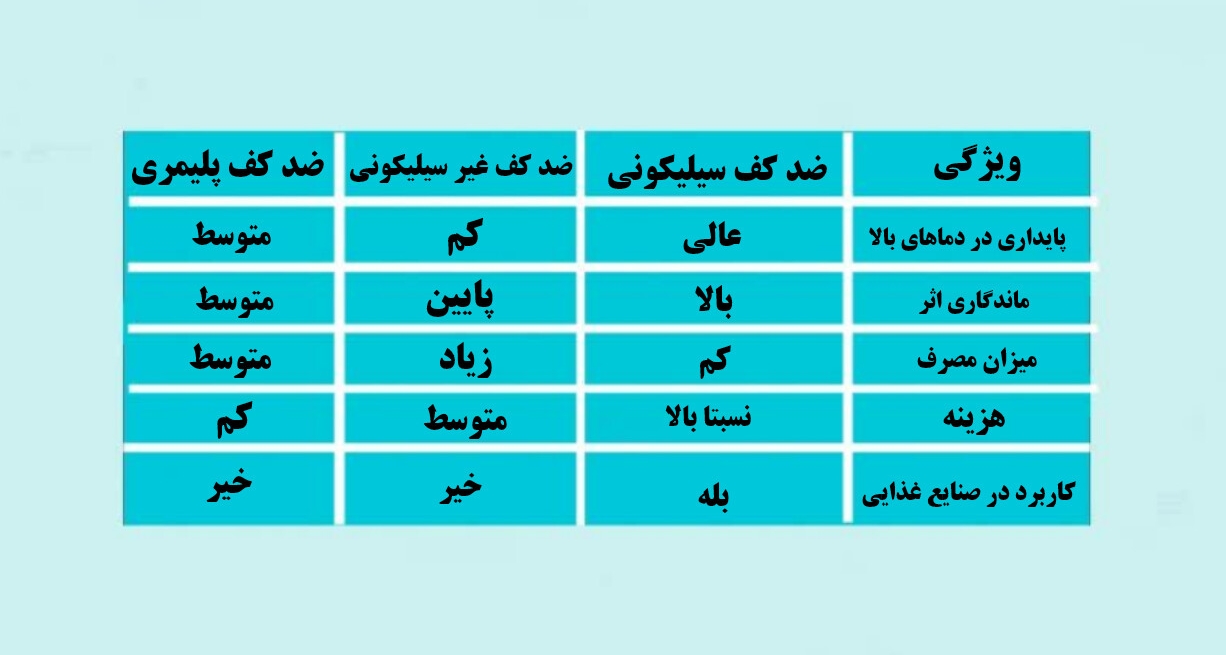

2. چه تفاوتی بین ضد کف سیلیکونی و غیر سیلیکونی وجود دارد؟

ضد کف سیلیکونی دارای پایداری حرارتی بالا و عملکرد قوی است و بیشتر در صنایع سنگین مانند نفت، گاز و تصفیه فاضلاب استفاده میشود. در حالی که آنتی فوم غیر سیلیکونی، مانند روغنی یا الکلی، برای صنایع حساس مانند دارویی و غذایی مناسبتر هستند.

3. آنتی فوم در چه صنایعی بیشترین کاربرد را دارد؟

از آنتی فوم در صنایعی مانند تصفیه فاضلاب، صنایع غذایی و نوشیدنی، تولید دارو، صنعت نفت و گاز، تولید کاغذ و مقوا، رنگ و رزین، نساجی، شویندهها، بتنسازی و بستهبندی مایعات استفاده میشود.

4. چگونه بهترین نوع ضد کف را برای فرآیند خود انتخاب کنیم؟

انتخاب ضد کف باید بر اساس نوع فرآیند، نوع کف ایجاد شده، شرایط محیطی مانند دما و pH، و سازگاری با سایر مواد موجود در سیستم انجام شود. مشاوره تخصصی با کارشناسان نیز میتواند به انتخاب بهتر کمک کند.

5. چرا استفاده از آنتی فوم در فرآیندهای صنعتی اهمیت دارد؟

کف میتواند باعث کاهش راندمان تولید، اختلال در عملکرد تجهیزات، افزایش هزینهها و کاهش کیفیت محصول نهایی شود. استفاده از آنتی فوم، این مشکلات را به طور مؤثر کاهش داده و فرآیند را بهینه میکند.

6.تفاوت بین ضد کف و کاهنده کف چیست؟

ضد کف برای جلوگیری از تشکیل کف به فرآیند اضافه میشود، در حالی که کاهنده کف (Defoamer) پس از ایجاد کف و برای از بین بردن آن مورد استفاده قرار میگیرد.

7. آیا نمونه رایگان برای تست محصول ارائه میدهید؟

بله، شرکت بنیان شیمی همگام صنعت با برند اولتراکم امکان ارائه نمونه رایگان برای تست میدانی و بررسی عملکرد ضد کف را فراهم میکند. لطفاً برای دریافت نمونه تماس بگیرید.